轮毂电机并不是什么新鲜技术,几乎所有的低速两轮电动摩托和电动自行车,使用的都是轮毂电机。但为什么在两轮车型上普及了十几年的技术,至今仍然没有在汽车上广泛被采用?甚至连一款市售的采用轮毂电机的量产车都没有,仅仅几个品牌小批量改装过轮毂电机这种装备。轮毂电机应用在电动汽车上的技术壁垒是什么?需要怎样的突破才能规模普及?它是如何帮助提高续航里程的?本期来为大家解读。

■ 什么是轮毂电机?

轮毂电机就是直接把电机装在轮端(集成在轮毂内侧)用于直接带动驱动轮驱动车身行驶的装置。这种装置其实并不新鲜,早在1898年,费迪南德保时捷博士设计的第一台汽车就是采用两个轮毂电机驱动前轮的电动车。只是受制于那个时代又大又重的铅酸电池,后来没有得到广泛普及。

■ 不光续航里程,对动态性能的提升,轮毂电机的优势也很明显

首先省去了减速齿轮和差速器对动力的损耗。传动系统往往在传输动力的过程中会损耗掉一部分动力,对于燃油车来说,表现出来的结果可能是油耗高了1-2个而已,但对于电动车来说,直接影响的就是续航里程。在电池价格如此高昂的时代,续航里程几乎可以直接折算成钱。所以如果采用轮毂电机直接驱动车辆运动,那么就完全减去了减速器和差速器对动力的损耗,可以非常有效的提高续航里程。

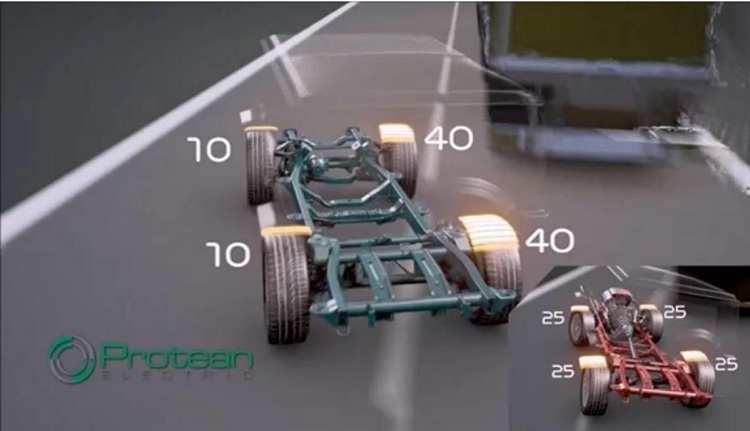

其次,采用轮毂电机直接驱动车辆之后,如果是两驱车,则动力由两个电机来提供,如果是四驱车动力就由四个电机来提供。这样分散驱动的好处,就像传统燃油车的多缸发动机一样,单个电机的功率可以较小,体积、重量都可以减轻。不但比单电机驱动加传动系统造成的能量损耗要低,还可以降低每个电机的运行负荷,让运行更稳定,后备功率更充足。

再者,采用轮毂电机,无论是采用两驱还是四驱形式,都可以通过控制器轻松控制每个驱动轮的动力输出。不会像有差速器传统的车型那样因为单个车轮打滑而抛锚。对于激烈驾驶时的操控性,也可以轻松实现前后车轮或者左右车轮的扭矩分配,让每一个车轮获得最佳抓地性能。而这些都不会因为复杂的传动系统和差速器造成能量损耗。

最后,轮毂电机对于动能回收同样避开了传动系统对能量的损耗,可以最大程度的回收制动力。如果匹配得当甚至可以回收超过90%的刹车能量。这也会进一步提高车辆的续航里程。

▲轮毂电机剖面

■ 制约轮毂电机发展的两大技术因素

把电机集成到轮毂以后,整个车轮总成的重量会大大增加。这样会导致簧下质量的增加。我们知道无论是主打操控的高性能车,还是主打舒适性的豪华车,都会采用各种高级材料或复杂工艺用来降低簧下质量,比如采用铝合金悬挂摇臂,或者锻造铝合金摇臂。簧下重量越轻,悬挂系统的响应速度就会越快。在应对不平起伏和颠簸时,能够快速响应的悬挂就能迅速让减震器吸收不平震动。相反簧下重量如果越大,悬挂响应就会越慢,减震器对路面起伏的吸收就会越弱,导致大量震动和冲击被直接传递到车身上。

所以,现在主流的电动汽车并没有把电机直接集成到轮毂当中,而是更类似于传统燃油车的传统系统架构,采用一个电机来驱动一个驱动桥,通过减速齿轮和差速器分出两个半轴,分别把动力传递给左右驱动轮。

▲华人运通首款基于量产导向开发的四轮转向轮毂电机工程车-RE05

不过,对于电动车来说,簧下质量增加对性能的影响似乎没有燃油车那么恐怖。因为电动车的簧上质量本身很大。相对较大的簧下质量来说,如果簧上质量足够大,对舒适性的影响也就不会那么明显。这也是为什么像丰田兰德酷路泽这样的硬派越野车,在悬挂采用了簧下质量巨大的整体桥结构之后,仍然能够获得足够的乘坐舒适性。因为采用非承载结构的车身本身已经带来了巨大的簧上质量。就像电动车一样,在电池的加持下,簧上质量要远高于传统燃油车(即便是做了轻量化之后)。所以簧上质量与簧下质量的比值,并不会比传统燃油车超出太多。所以对于舒适性的影响并不会那么明显。

而操控方面,本身轮毂电机具备对单个车轮独立的扭矩输出控制,这就好比配备了一套性能超强的中央差速器四驱系统,而通过单个电机对轮端扭矩的控制,可以说比任何一种主动式差速器都要更加直接、响应更加迅速。所以在动力驱动方面,轮毂电机可以找补回来很大一部分因为簧下质量增加损失掉的动态操稳。所以,因为簧下质量增加导致的舒适性和操控性的损失,都会因为随着工程开发的细致化,而逐步找补回来,甚至超出预期目标。所以,簧下质量的增加并不是轮毂电机目前没有普及的根本原因。

■ 永磁电机在温度超过摄氏200度时会发生退磁现象

我在前几期的专栏力为大家介绍过,永磁同步电机是目前电机当中效率比较高的解决方案。但是永磁体有一个致命缺陷,就是在高温下长时间工作会退磁。一旦退磁,电机功率和效率都会被极大的衰减。这就是制约轮毂电机发展的很重要的一个瓶颈。因为一旦把电机布置在轮毂之中,它的位置会非常靠近刹车盘。车辆因制动产生的高温会直接被传导到电机上,一但电机升温就会产生退磁的风险。

目前全球几大致力于研发轮毂电机的供应商如:米其林、普利司通等,都在通过设计水冷系统来给电机散热。一方面通过水冷系统冷却电机的定子,另一方面通过高效的制动动能回收系统尽可能的减小刹车系统的介入,从而减小刹车负荷。最后因刹车产生的温度,再通过良好的通风散热设计把热量散发出去,并且在刹车系统和电机之间加入硅钢片来进行隔热,从而把电池的极限温度控制在140度以下。通过上述解决方案,目前轮毂电机在极限制动情况下,温度已经可以控制到低于100摄氏度了。所以,即便是高温退磁的情况也正在被供应商攻克,相信在不久之后,像SUV或硬派越野这类簧上质量大,对动态操控要求不那么高的电动车会率先规模化量产轮毂电机这样的解决方案,从而带来更长的续航里程和更经济的用车体验。