70多年的品牌历史中,麦格纳一直给人以代工之王的印象。简单盘一盘麦格纳代工过的品牌,阿斯顿·马丁、宾利、奔驰、宝马、奥迪等等品牌都在其列。

传统汽车领域,麦格纳是全球范围内一线的变速器与四驱系统供应商。随着汽车技术的演变,麦格纳的动力总成技术已经全面覆盖轻混、插电混动、纯电动等领域,同时能够提供整套的ADAS解决方案。

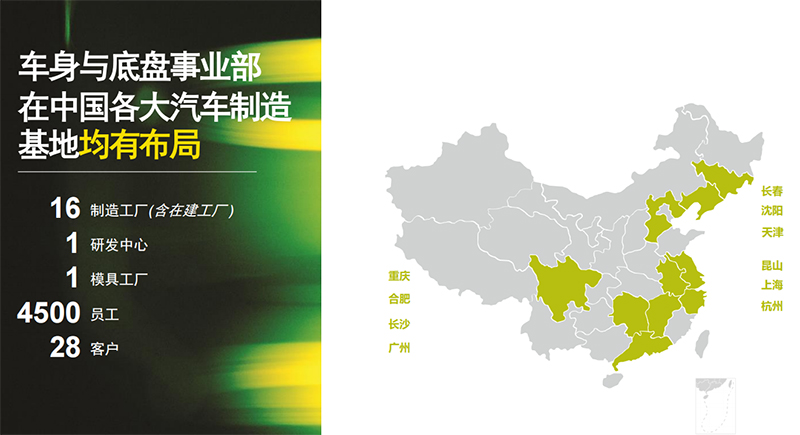

早在1996年,麦格纳已经开始扎根于中国。目前,麦格纳车身与底盘事业部在中国各大汽车制造基地均有布局,含在建工厂内已拥有16座制造基地,同时拥有研发中心、模具工厂及4500+员工。

以上算是一段简短的介绍,接下来我们说今天的正事。近期,麦格纳组织了一场名为“黑科技来了”的直播栏目,车身与底盘系统事业部分享了汽车轻量化的创新产品和技术。接下来,我们就把这次直播的主要分享内容带给大家~

轻量化意味着什么?

对于汽车来说,自身重量与性能、能耗均存在直接联系。而对于汽车行业以及大环境来说,轻量化对于低碳、环保同样具有着重要意义。

从性能角度来看,一台5马力的卡丁车就可以提供极其刺激的驾驶体验,而一台100马力的紧凑型轿车往往给人很肉的感觉。从能耗角度来看,一台燃油车的重量如果减少10%,油耗就能相应的降低7.5%-9%;而电动汽车的重量减少10%,续航里程就能够提高约5.5%。

汽车的减重就等同于增强性能、降低能耗,这就是轻量化的意义了。

在实现汽车轻量化的途径上,麦格纳的方向很清晰,首先要从三个领域入手:材料、工艺和设计。

材料:采用轻量化材料(高强度钢、铝合金、镁合金、碳纤维等)代替普通钢材,使用先进、创新的轻质材料;

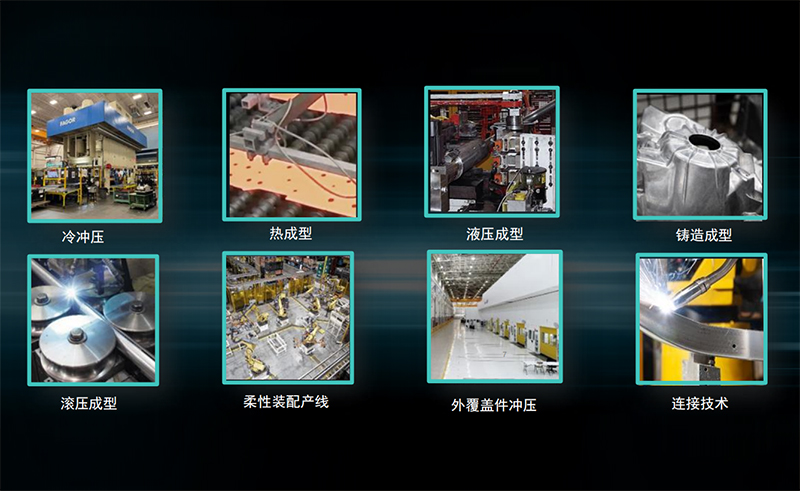

工艺:发展轻量化连接、一体化铸造、液压成形、热成型门环等制造工艺,减少零部件、使用先进连接技术;

设计:通过自动化设计软件和力学分析,对零部件进行尺寸、形状和拓扑优化,从而在设计上实现减重。

依托于遍布全球范围的研发团队及全方位的工程研发能力,麦格纳车身与底盘事业部将轻量化理念融入到产品之中,制造技术涵盖地板等白车身零部件、门环、车身外覆盖件、保险杠,以及底盘部分的副车架、扭力梁、控制臂等等零部件。

此外,麦格纳也紧扣汽车电动化的趋势开发产品,旗下的电池壳体已经在北美市场量产应用。国内的电动汽车领域,麦格纳电池壳体项目的量产开发也正在有序的展开。

全方位的轻量化解决方案

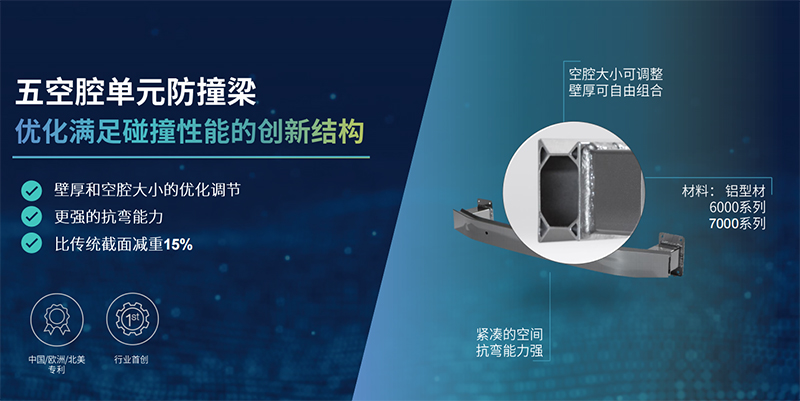

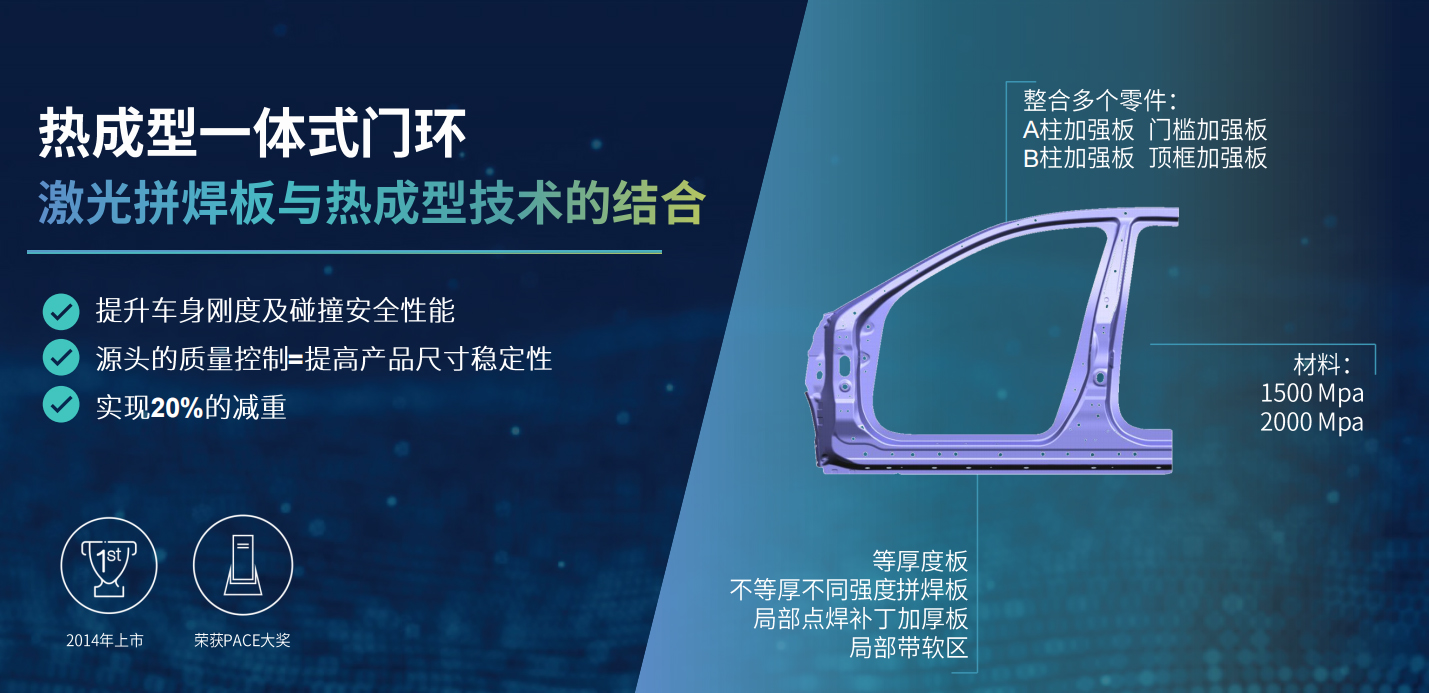

麦格纳对车身与底盘轻量化的探索,也在多个具有代表性的技术领域中得以体现:五空腔单元防撞梁、热成型一体式门环、一体式高压铸铝技术、高压铸铝副车架、碳纤维复合材料副车架。

五空腔单元防撞梁:麦格纳设计了能够提升碰撞性能,并减轻重量的防撞梁结构。通过多项参数优化空腔大小和壁厚,防撞梁的截面具有了更高的抗弯能力,从而实现了大幅度减重的设计目的。相较于传统截面设计,防撞梁的减重可达15%,该结构的空腔大小、壁厚可自由调整、自由组合。

热成型一体式门环:麦格纳有不同材料、不等壁厚的激光拼焊热成型门环,及单一热成型材料、结合局部软区技术+补丁板技术的门环。相较于传统门环设计,在满足相应碰撞性能要求的条件下,该热成型一体式门环可减重20%,同时零件数量也可大幅减少,并减少焊接,简化制造流程。

一体式高压铸铝技术:麦格纳将车身零件工艺流程大幅简化,通过一体式高压铸铝工艺制造的铝铸件,零件数量同样可以大幅减少。麦格纳的高压铸铝配备了专利的真空系统「H-Q-CAST」,该技术可以做出更薄壁厚的零件,以及更优的零件表面和内部质量。相较于传统的冲压、焊接总成,使用高压铸铝可实现减重25%左右。

麦格纳的一体式高压铸铝产品包括:电池壳体、前副车架、前后减震塔、纵梁、铰链柱总成等。

高压铸铝副车架:麦格纳兼顾产品轻量化和尺寸稳定性,一体式高压铸铝副车架在设计上减少了横纵梁的搭接,并将控制臂、稳定杆、转向器等硬件集成,设计结构更安全、性能更强,尺寸稳定性也会更好。

相比钢制副车架,一体式高压铸铝副车架减重可达约20-30%。

碳纤维复合材料副车架:麦格纳与福特合作研发了兼顾稳定性与工艺可行性的前副车架,该副车架采用了碳纤维材料与金属零件共同注塑,通过6个金属零件和2个碳纤维零件替代了原有的45个钢制零件,零件数量减少约82%,大幅度降低了模具数量及工序。

相较于使用钢质冲压件,这款前副车架可减重约29%。

邦点评

新能源技术领域,在产品涵盖电池壳体、高压电驱动、高压混动变速器、热管理系统、ADAS等领域之外,麦格纳既追求高精尖产品,同时也在传统技术领域不断精进。

作为重量占比较大的零部件,车身与底盘的轻量化设计,对于整车减重至关重要。从材料、工艺和结构三大方向入手,麦格纳的减重技术虽然“黑科技满满”,但也是实实在在的扎根于汽车制造的本质!